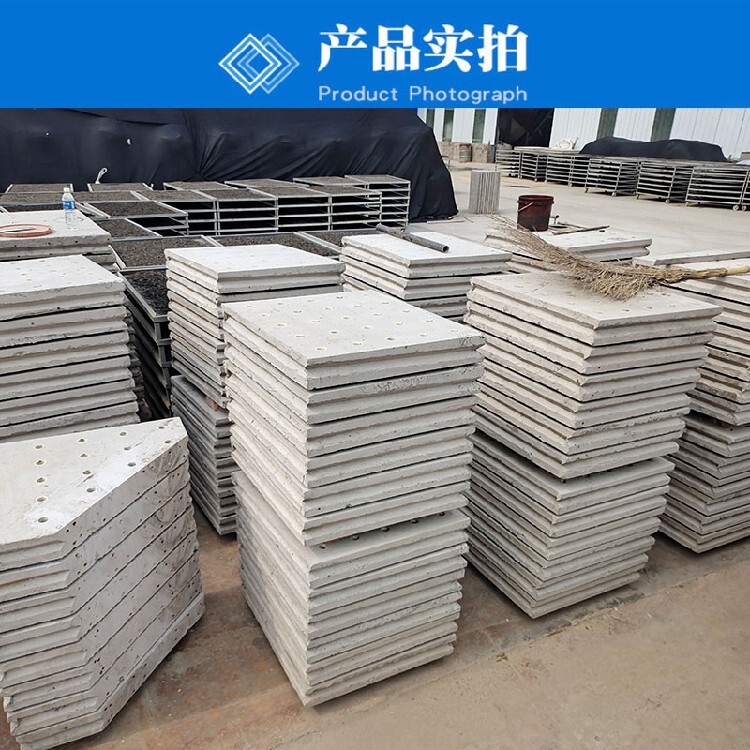

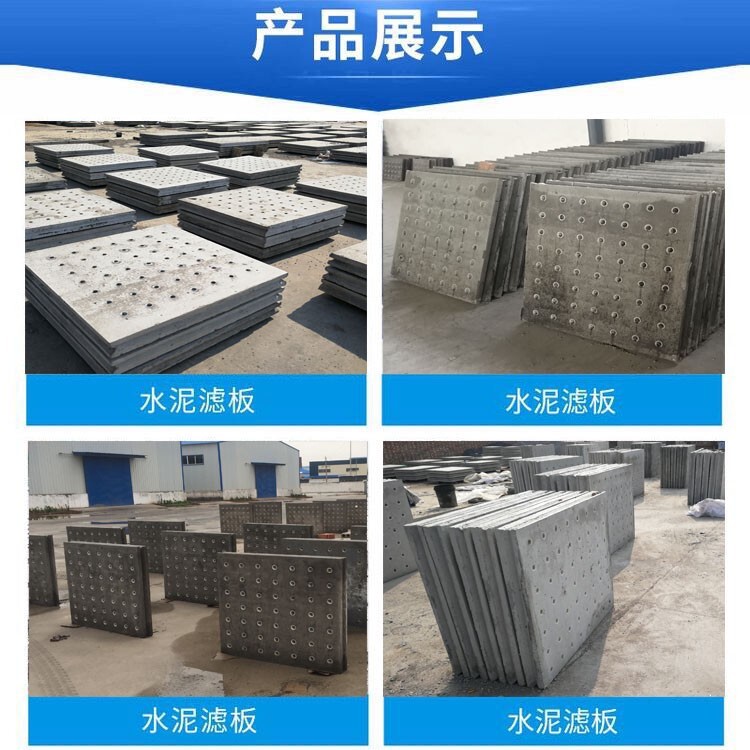

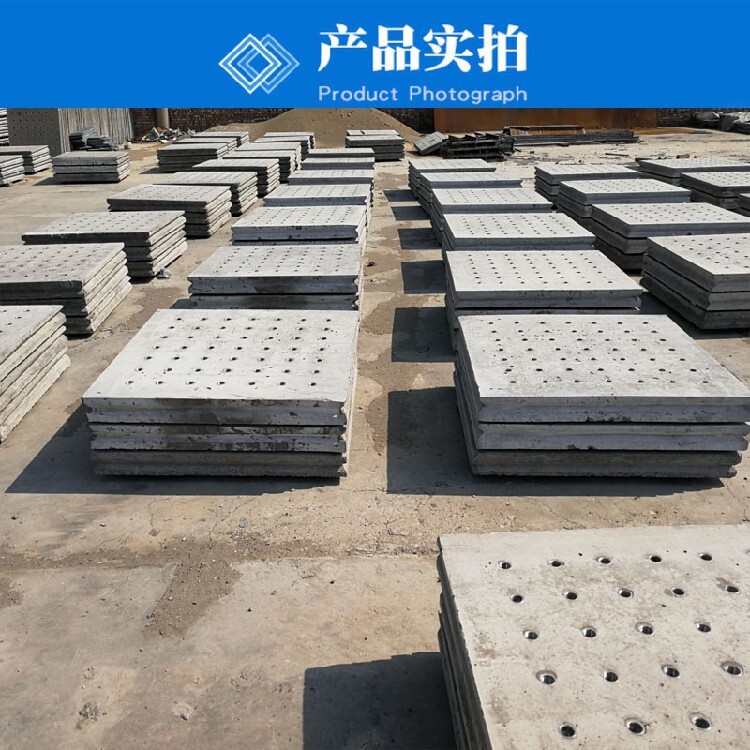

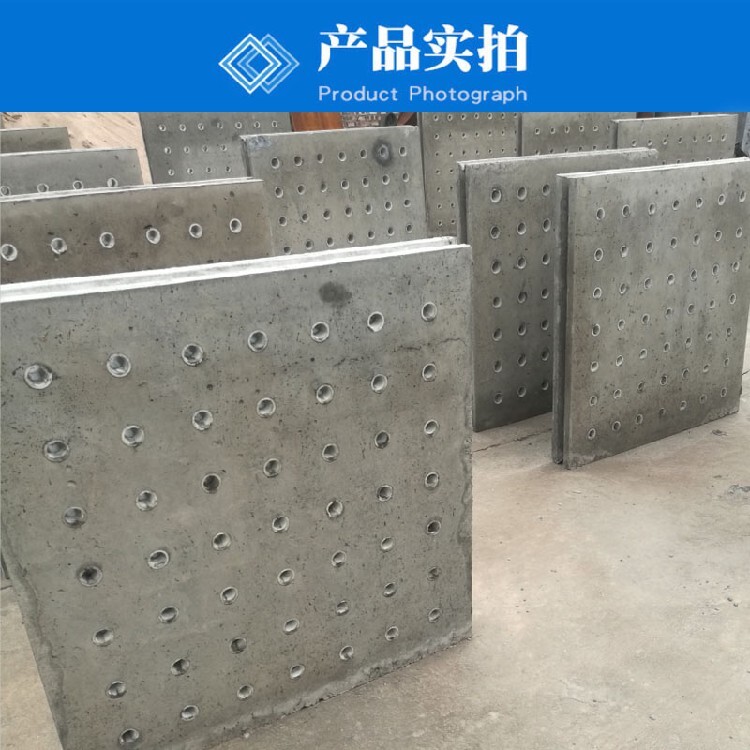

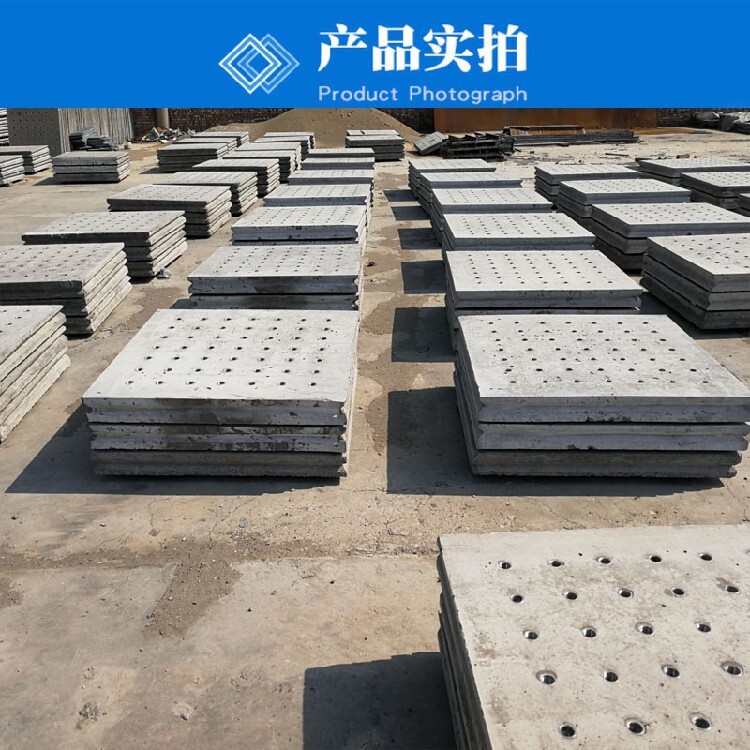

规格980mm用途水过滤厚度100mm名称混泥土滤板

主筋为1级φ12螺纹钢,箍筋为φ8圆钢。

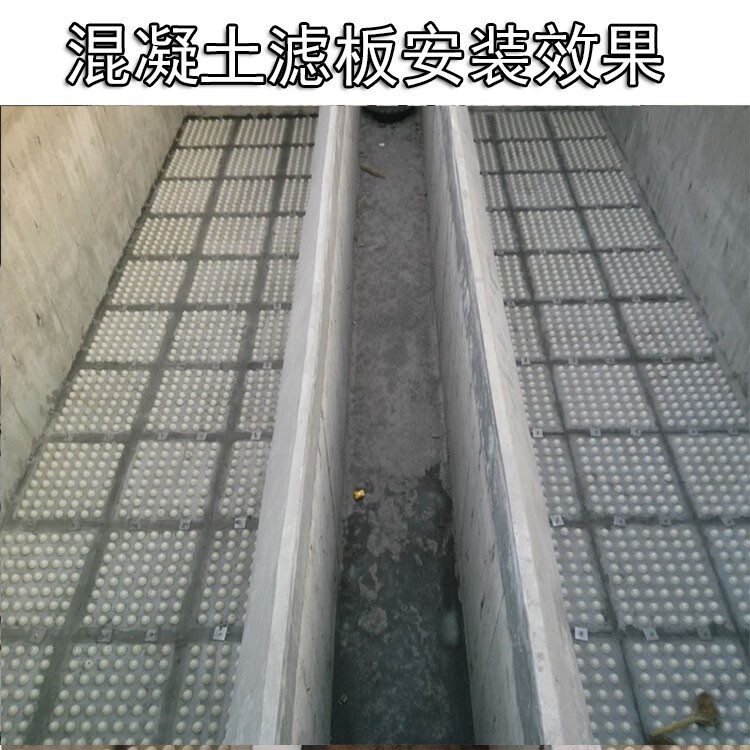

滤梁需预埋钢筋(φ12螺纹钢),顶面上预留300mm长与滤板主筋焊接连接。滤池底板滤梁部位主筋需预留300mm长与滤梁竖向主筋焊接连接。旧池改造需凿出底板主筋与滤梁竖向主筋焊接。

混凝土强度一般为C25级。

判断混凝土滤板的质量是否达标,可从外观、尺寸、性能等多方面进行考量,具体如下:

外观检查

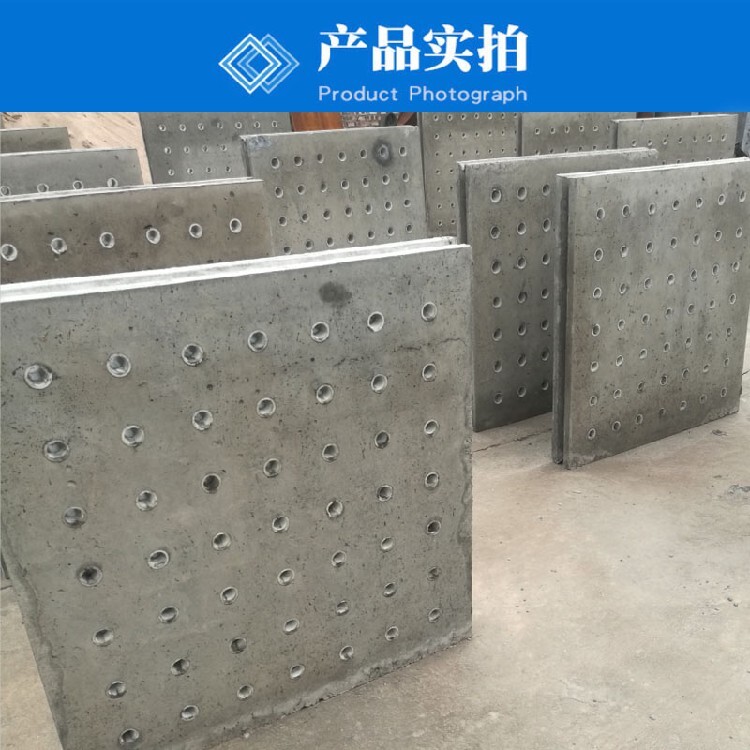

表面平整度:的混凝土滤板表面应平整光滑,用 2m 靠尺和塞尺检查,表面平整度允许偏差一般不超过 5mm。若表面凹凸不平,不仅会影响滤板的安装,还可能导致滤料分布不均匀,影响过滤效果。

有无裂缝:仔细观察滤板表面,不应有裂缝。裂缝会降低滤板的强度和密封性,使杂质容易通过裂缝进入过滤系统,影响水质。对于预应力混凝土滤板,不允许出现任何形式的裂缝;对于普通混凝土滤板,允许有少量宽度不超过 0.2mm 的表面裂缝,但需分析裂缝产生的原因,判断是否会影响滤板的性能。

蜂窝麻面情况:滤板表面不应有明显的蜂窝麻面。蜂窝麻面会使滤板的有效面积减小,降低滤板的强度和抗渗性。若蜂窝麻面面积超过一定比例,如单个蜂窝面积超过 100cm² 或累计蜂窝面积超过滤板总面积的 1%,则可认为质量不达标。

缺棱掉角问题:滤板的边角应完整,不应有缺棱掉角现象。缺棱掉角会破坏滤板的整体结构,影响其安装和使用性能,降低滤板的承载能力。

常规设计参数

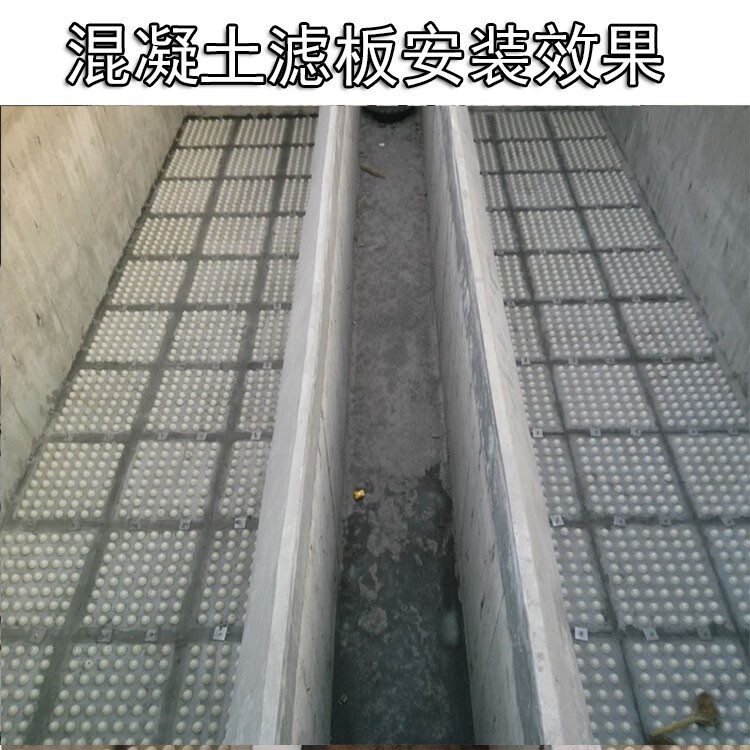

1、工艺选用

各种滤池工艺,包括气水反冲和单水反冲。各种池型包括新式气水反冲V型滤池和翻板滤池,以及污水处理工艺中的生物曝气滤池和老式虹吸滤池。各种新建滤池和各种老滤池改造。

2、规格尺寸

滤板厚度200mm、180mm。滤头按滤帽缝隙宽Ⅰ型0.5mm、Ⅱ型0.4nn、Ⅲ型0.3mm三种规格,每只滤头缝隙面积分别为6.12cm2、4.90cm2、3.67cm2,三种规格缝隙条数均为36条均布,缝隙长度均34mm。滤杆长380mm,可调螺纹长70mm,调节范围50mm,调节精度(小调节量)0.4mm。

模板A型长×宽×高(963mm×964mm×80mm),厚度5mm;滤头预埋座孔数36个/块。(纵向间距200mm,横向间距150mm),滤梁间距950mm,全池开孔比为2.0%。模板B型长×宽×高(963mm×450mm×80mm),厚度5mm;滤头预埋座孔数18个/块。相当于40只/㎡,(纵向间距165mm,横向间距150mm),选Ⅱ型滤帽,滤梁间距1000mm,全池开孔比为2.0%。

混凝土滤板在不同环境下的强度变化规律受多种因素综合影响,以下是不同环境下的具体分析:

温度环境

高温环境

在一般高温情况下(30℃ - 60℃),混凝土内部水分蒸发加快,水泥水化反应速度加快,早期强度增长较快,但后期强度可能会受到一定影响。因为水分快速蒸发会导致混凝土内部形成更多的孔隙和微裂缝,降低其密实度,从而使长期强度增长受限。

当温度超过 60℃时,混凝土中的水泥石与骨料之间的粘结力会逐渐下降,混凝土的抗压强度和抗折强度都会随温度升高而明显降低。例如在一些工业高温废水处理池中的混凝土滤板,长期处于高温环境下,其强度可能在几年内就出现明显下降。

当温度达到 100℃以上时,混凝土中的水分会大量蒸发,内部结构会遭到严重破坏,强度会急剧下降。

低温环境

在 0℃ - 10℃的低温环境下,水泥水化反应速率减缓,混凝土强度增长速度变慢。但只要混凝土内部水分不结冰,强度仍会随时间缓慢增长。

当温度低于 0℃时,混凝土中的水分开始结冰,冰的体积膨胀会在混凝土内部产生冻胀应力,使混凝土内部结构受损,导致强度降低。而且反复的冻融循环会使这种损伤不断积累,对混凝土滤板的强度破坏更为严重。如在寒冷地区的室外水处理滤池中,冬季混凝土滤板可能会因冻融循环而出现强度下降,表面剥落等现象。

混凝土滤板是水处理工艺等领域中常用的一种关键装置,以下是关于它的详细介绍:

结构组成:

滤板芯体:由水泥、砂、石等材料制成,是混凝土滤板的骨架部分,主要作用是承受外部荷载,为整个滤板提供结构支撑,保护过滤层。

支撑层:一般是建立在滤板芯体上的网格或纤维网,可增强滤板的稳定性和承载能力,使滤板在承受滤料重量和反冲洗压力等情况下保持结构稳定。

过滤层:通过筛选和压缩混凝土砂浆形成,位于滤板的外层,其带有大量的小孔,可过滤出水中的杂质和颗粒,实现对液体和固体混合物的分离过滤。

特点

强度高:采用水泥、砂子、石子和混凝土添加剂等原材料混合制成,能够承受较大的重量和压力,在长期使用中不易变形、损坏。

通透性好:内部有大量小孔,能使水顺利通过,同时有效拦截和过滤固体杂质,使液体和固体混合物得到分离,过滤效果。

耐久性好:具有优良的耐水、耐腐蚀、耐候性能,可在不同的环境条件下长期使用,不易受到水、化学物质和气候变化等因素的影响,能长期保持过滤性能和结构稳定性。

可定制性强:可根据不同的过滤需求,采用不同的开孔率和尺寸,以适应各种水处理工艺或其他应用场景的要求。

混凝土滤板的抗压强度和抗折强度合格标准通常依据混凝土的强度等级而定,以常见的 C25、C30 混凝土滤板为例:

C25 混凝土滤板

抗压强度:按照《普通混凝土力学性能试验方法标准》GB/T50081-2002,边长为 150mm 的立方体试件在标准养护(温度 20±2)℃、相对湿度在 95% 以上)条件下,养护至 28d 龄期,其抗压强度标准值应达到 25MPa。在实际工程中,7 天抗压强度一般要达到设计强度的 60% 以上,即至少 15MPa,较好的情况能达到 20MPa 以上。

抗折强度:一般要求 7 天抗折强度不小于 3MPa,28 天抗折强度通常要求不小于 5MPa。

C30 混凝土滤板

抗压强度:28 天抗压强度标准值应不低于 30MPa。

抗折强度:设计抗折强度一般不低于 4MPa,实际检测可能会略高一些,有时可达 4.5MPa 左右。

其他强度等级的混凝土滤板,其抗压强度以强度等级所对应的立方体抗压强度标准值为依据,如 C35 混凝土 28 天抗压强度标准值为 35MPa 等。一般抗压强度每 5MPa 一等级,抗折强度大致对应 0.5MPa 的差值。不过实际工程中可能会因具体工程要求、设计规范等有所不同。

维护保养

定期对滤板进行检查,及时清理表面杂质,对发现的裂缝等问题进行修复,能有效延长滤板使用寿命,可使其使用 40 - 50 年。

若长期不维护,滤板孔隙堵塞、裂缝扩大等问题会加速滤板损坏,使其使用寿命大幅缩短,可能 20 - 30 年就需要更换。

设计荷载

设计时合理计算滤板承受的滤料重量、水压力等荷载,使滤板有足够的强度储备,在正常使用条件下,使用寿命可达 30 年以上。

若实际荷载超过设计荷载,滤板易出现变形

配合比设计

水灰比:严格控制水灰比,它是影响混凝土强度的关键因素。在满足施工和易性的前提下,尽量降低水灰比,以减少混凝土内部的孔隙率,提高其密实度和强度。一般来说,水灰比每降低 0.1,混凝土强度可提高 20% - 30%。

砂率:合理确定砂率,使骨料的级配达到佳状态,既能混凝土的工作性能,又能提高其强度。砂率过大或过小都会影响混凝土的密实度和强度,通常通过试验确定佳砂率。

胶凝材料用量:根据混凝土的强度等级和环境要求,确定合适的胶凝材料用量。在混凝土强度的基础上,优化水泥与掺合料的比例,充分发挥它们的协同作用,提高混凝土的综合性能。

施工工艺控制

搅拌:采用合适的搅拌设备和搅拌工艺,确保混凝土搅拌均匀,使水泥、骨料、掺合料和外加剂等充分混合。搅拌时间要适当,过长或过短都会影响混凝土的性能。

浇筑:在浇筑过程中,要确保混凝土的浇筑连续性,避免出现冷缝。采用合理的振捣方式,如插入式振捣器、平板振捣器等,使混凝土振捣密实,排除内部的空气和水分,减少孔隙和缺陷,提高混凝土的密实度和强度。

养护:加强混凝土滤板的养护工作,养护条件对混凝土强度增长至关重要。在浇筑完成后,应及时覆盖保湿材料,如塑料薄膜、草帘等,保持混凝土表面湿润,防止水分过快蒸发。对于高温环境,可采用洒水降温养护;对于低温环境,可采取保温措施,如覆盖棉被、设置暖棚等,延长混凝土的养护时间,一般不少于 7 天,对于掺用缓凝型外加剂或有抗渗要求的混凝土,养护时间不少于 14 天。

后期防护

表面处理:对混凝土滤板表面进行防护处理,如涂刷防水涂料、防腐涂料等,形成一层保护膜,阻止外界水分、有害气体和化学物质等侵入混凝土内部,保护混凝土结构,提高其强度和耐久性。

定期维护:建立定期检查和维护制度,及时发现混凝土滤板出现的裂缝、剥落等问题,并采取相应的修复措施。对于轻微裂缝,可采用表面封闭法进行处理;对于较严重的裂缝,可采用压力灌浆等方法进行修复,防止裂缝进一步扩展,影响混凝土滤板的强度和使用性能。

重量较大

混凝土滤板的密度较大,导致其重量较重,在运输和安装过程中需要使用的起重设备,增加了运输和安装的难度和成本。

对于一些结构复杂或空间有限的滤池,过重的滤板可能会给安装带来更大的挑战,甚至可能需要对滤池的基础结构进行加固处理,以承受滤板的重量。

易出现裂缝

混凝土在凝固和使用过程中,由于温度变化、湿度变化、基础不均匀沉降等因素的影响,容易出现裂缝。裂缝的出现可能会导致滤板的过滤性能下降,使杂质通过裂缝进入过滤系统,影响出水水质。

修复裂缝需要耗费一定的时间和成本,且如果裂缝处理不当,可能会再次出现裂缝,影响滤板的使用寿命。

孔隙易堵塞

虽然混凝土滤板具有一定的过滤性能,但在长期使用过程中,尤其是处理水质较差或含有较多杂质的水时,滤板的孔隙容易被杂质、微生物等堵塞,导致过滤阻力增大,过滤效率降低。

清理堵塞的孔隙比较困难,通常需要采用化学清洗或高压水冲洗等方法,增加了维护工作量和成本。

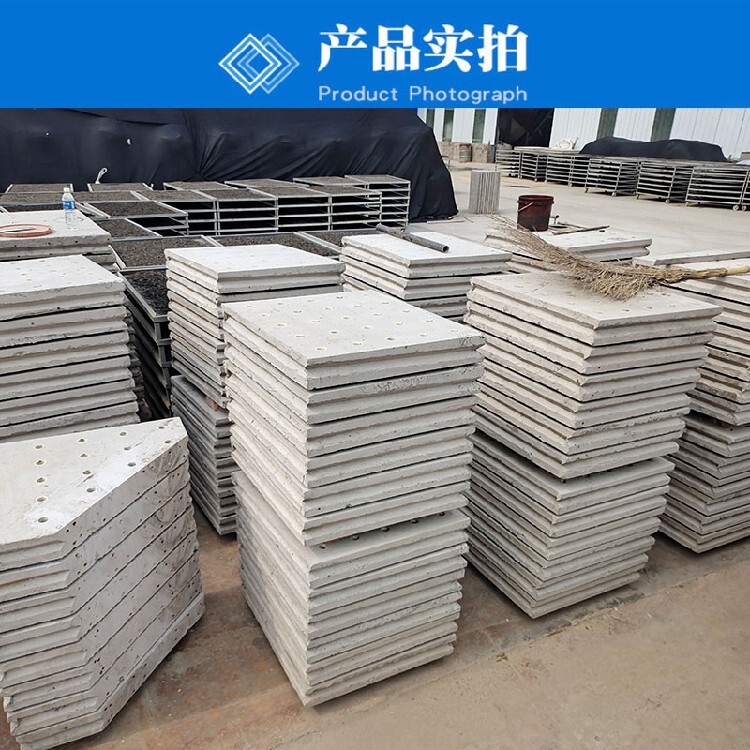

生产周期较长

混凝土滤板的生产需要经过模具制作、混凝土浇筑、养护等多个环节,尤其是养护过程,需要一定的时间才能使混凝土达到设计强度,整个生产周期相对较长。

在一些紧急的水处理项目或对工期要求较高的工程中,可能会影响项目的整体进度。